Présentation du Module

« Analyse de circuits pneumatiques, électropneumatiques, hydrauliques et électrohydrauliques » est un module de première année de formation qui permet aux stagiaires de la spécialité « Électricité de Maintenance Industrielle » de se familiariser avec les bases de la pneumatique, de l’électropneumatique, de l’hydraulique et de l’électrohydraulique. L’objectif de ce dernier est de traiter également les lois fondamentales, les composants, les raccords et les conduits des circuits pneumatiques et hydrauliques, la symbolisation et la composition des schémas. Les stagiaires acquièrent des connaissances au calcul des divers paramètres ainsi qu’à la réalisation des circuits de base. Ils sont placés dans une situation où ils peuvent analyser les circuits, faire des mesures nécessaires et réparer les défaillances à l’aide des outils appropriés.

PNEUMATIQUE ET ELECTROPNEUMATIQUE

1. LOIS PRINCIPALES

Depuis bien longtemps déjà, on fait appel aux technologies de la pneumatique pour l'exécution de tâches mécaniques. Aujourd'hui, la pneumatique trouve de nouveaux champs d'application grâce au développement de l'automatisation. Sa mise en œuvre dans ce domaine, permet l'exécution d'un certain nombre de fonctions parmi lesquelles:

- la détection d'états par le biais de capteurs.

- le traitement d'informations au moyen de processeurs.

- la commande d'actionneurs par le biais de préactionneurs.

- l'exécution d'opérations à l'aide d'actionneurs.

Le pilotage des machines et des installations implique la mise en place d'un réseau logique souvent très complexe, d'états et de conditions de commutation. C'est l'action conjuguée des différents capteurs, processeurs, préactionneurs et actionneurs qui permet d'assurer le déroulement des enchaînements dans les systèmes pneumatiques ou semi pneumatiques.

Le formidable bond technologique réalisé, autant pour ce qui concerne les matériaux que dans les méthodes de conception et de production, a permis d'une part d'améliorer la qualité et la variété des composants pneumatiques et d'autre part d'élargir les champs d'application des techniques d'automatisation.

Les organes d'entraînement pneumatiques permettent de réaliser des déplacements du type:

- linéaire.

- oscillant.

- rotatif.

Un aperçu ci-dessous donne quelques domaines d'application dans lesquels on fait appel à la pneumatique:

- pour tout ce qui touche à la manutention en général.

• serrage de matière d'œuvre.

• transfert de matière d'œuvre.

• positionnement de matière d'œuvre.

• orientation de matière d'œuvre.

• aiguillage du flux de matière d'œuvre.

- mise en œuvre dans divers domaines technologiques :

• emballage.

• remplissage.

• dosage.

• verrouillage.

• entraînement d'axes.

• ouverture et fermeture de portes.

• transfert de matière d'œuvre.

• travail sur machines-outils : tournage de pièces, perçage, fraisage, sciage, finissage, formage).

• démariage de pièces.

• empilage de matière d'œuvre.

• impression et emboutissage de matière d'œuvre.

Pour rappeler on donne les caractéristiques et les avantages de la pneumatique.

- Quantité: L'air est disponible pratiquement partout en quantité illimitée.

- Transport: L'air peut être facilement transporté par canalisations, même sur de grandes distances.

- Stockage: L'air comprimé peut être stocké dans un réservoir d'où il est prélevé au fur et à mesure. Le récipient lui-même peut en outre être transporté (bouteilles).

- Température: L'air comprimé est pratiquement insensible aux variations de la température, d'où la fiabilité d'utilisation même en conditions extrêmes.

- Sécurité: Aucun risque d'incendie, ni d'explosion avec l'air comprimé.

- Propreté: Des fuites d'air comprimé non lubrifié n'ont aucune conséquence sur l'environnement.

- Structure des différents équipements : La conception des différents équipements est simple, donc peu onéreuse.

- Vitesse: L'air comprimé est un fluide de travail qui s'écoule rapidement, ce qui permet d'atteindre des vitesses de piston et des temps de réponse très élevés.

- Surcharge: Les outils et les équipements pneumatiques admettent la charge jusqu'à leur arrêt complet, donc aucun risque de surcharge.

Pour déterminer avec précision les domaines d'utilisation de la pneumatique, il importe de connaître aussi ses éventuels inconvénients:

- Préparation: L'air comprimé doit subir un traitement préalable de façon à éviter toute usure immodérée des composants pneumatiques par des impuretés ou de l'humidité.

- Compressibilité: L'air comprimé ne permet pas d'obtenir des vitesses de piston régulières et constantes.

- Force développée: L'air comprimé n'est rentable que jusqu'à un certain ordre de puissance. Pour une pression de service normale de 6 à 7 bar (600 à 700 kPa) et selon la course et la vitesse, la force développée limite se situe entre 20000 et 30000 Newton. - Echappement: L'échappement de l'air est bruyant, mais ce problème est aujourd'hui en majeure partie résolu grâce à la mise en œuvre de matériaux à bonne isolation phonique et à des silencieux.

Avant d'opter pour le pneumatique comme fluide de commande ou de travail, il convient de procéder à une comparaison avec d'autres sources d'énergie. Une telle démarche doit prendre en compte l'ensemble du système, depuis les signaux d'entrée (capteurs) jusqu'aux préactionneurs et actionneurs, en passant par la partie commande (processeur).

Les énergies de travail sont:

- l'électricité.

- l'hydraulique.

- la pneumatique.

- une combinaison des énergies ci-dessus.

Critères de choix et caractéristiques du système dont il faut tenir compte pour la mise en œuvre des énergies de travail:

- force.

- course.

- type de déplacement (linéaire, oscillatoire, rotatif).

- vitesse.

- longévité.

- sécurité et fiabilité.

- coûts énergétiques.

- facilité de conduite.

- capacité mémoire.

Les énergies de commande sont:

- la mécanique.

- l'électricité.

- l'électronique.

- la pneumatique.

- la dépression.

- l'hydraulique.

Critères de choix et caractéristiques du système dont il faut tenir compte pour la mise en œuvre des énergies de commande:

- fiabilité des composants.

- sensibilité à l'environnement.

- maintenabilité et facilité de réparation.

- temps de réponse des composants.

- vitesse du signal.

- encombrement.

- longévité.

- possibilités de modification du système.

- besoins en formation.

La pneumatique se décompose en plusieurs groupes de produits:

- actionneurs.

- capteurs et organes d'entrée.

- processeurs.

- accessoires.

- automatismes complets.

1.1. Base de la pneumatique

L'air est un mélange gazeux composé des éléments suivants:

- Azote: environ 78 vol. % .

- Oxygène: env. 21 vol. % .

On y trouve en outre des traces de gaz carbonique, d'argon, d'hydrogène, de néon, d'hélium, de krypton et de xénon.

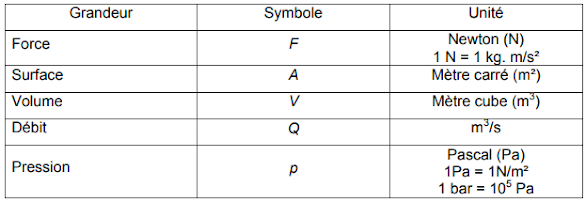

Afin d'aider à la compréhension des différentes lois, on indiquera ci-dessous les grandeurs physiques selon le "Système international" dont l'abréviation est SI.

1.1.1. Unités de base

1.1.2. Unités dérivées

Les unités dérivées ont été obtenues à partir des lois fondamentales en physique. Parfois on a attribué aux unités les noms des savants qui ont découvert et exprimé les lois.

Loi de Newton: force = masse x accélération F = m . a

En chute libre, on remplace a par l'accélération due à la pesanteur g = 9,81 m/s²

La pression qui s'exerce directement sur la surface du globe terrestre est appelée pression atmosphérique (Pamb) et représente la pression de référence . Audessus se trouve la plage des pressions effectives (+Pe), au-dessous se trouve la plage de dépression (-Pe).

La pression atmosphérique n'est pas constante. Sa valeur varie en fonction de la position géographique et du temps.Cette propriété est mise en évidence par la loi de Boyle - Mariotte: A une température constante, le volume d'un gaz est inversement proportionnel à sa pression absolue ou, en d'autres termes, le produit du volume par la pression absolue est constant pour une quantité de gaz déterminée.

On sait que : V1 / V1 = 1/7 et p1 = pamb = 1 bar = 100 kPa

Donc : p2 = 1 . 7 = 7 bar = 700 kPa (absolu)

Il en résulte: pe = pabs - pamb = (7 - 1) bar = 6 bar = 600 kPa

Le taux de compression d'un compresseur fournissant une pression de 6 bar (600 kPa) est de 7 : 1.

1.2.2. Loi de Charles – Gay-Lussac

La dilatation des corps est l'un des effets de la chaleur, conséquence immédiate de l'élévation de la température. L'observation montre en effet que le plus souvent, lorsqu'on chauffe un gaz, son volume augmente; on dit qu'il se dilate, et ce phénomène est appelé dilatation. La dilatation s'explique par l'amplitude de l'agitation moléculaire: plus la température s'élève, plus les molécules s'agitent et s'éloignent, l'agitation moléculaire étant à la base de la théorie de la chaleur. La contraction, par contre, est due à l'abaissement de la température, qui entraîne une diminution du mouvement moléculaire.

Cette propriété est mise en évidence par la loi de Charles – Gay-Lussac: Le coefficient de dilatation cubique d'un gaz est l'accroissement du volume que subit l'unité de volume de ce gaz pour une élévation de température de un degré.

On peut déterminer la valeur du coefficient de dilatation cubique d'un gaz à l'aide de l'équation suivante :

dans laquelle : K représente le coefficient de dilatation cubique d'un corps ;

V2 est le volume du corps à la température T2 ;

V1 est le volume du même corps à la température T1.

On appelle la dilatation par unité de volume pour une élévation de température de 1°C sous pression constante, le coefficient de dilatation α (alpha) ou le « coefficient d'expansion volumique ». Le coefficient est le même pour tous les gaz : il vaut 1/273. Il existe aussi un coefficient β (bêta) pour l'augmentation de la pression à volume constant. Ce coefficient de pression a la même valeur que celui d'expansion volumique, soit 1/273.

Puisque le volume d'un gaz à 0°C, maintenu à pression constante, varie de 1/273 pour chaque variation de 1°C, si l'on refroidit fortement le gaz, le volume devrait diminuer au point de devenir nul lorsqu'on atteindra la température de –273°C. La température de –273°C est vraiment la limite la plus basse qu'il soit possible d'imaginer, de laquelle on ne se rapproche que très difficilement. La température de –273°C est appelée zéro absolu. Si la température T d'un gaz est donnée en degrés Celsius, la température absolue T de ce corps est déterminée en ajoutant 273. T = T (°C) + 273

Il est d'usage de remplacer le T par K et d'exprimer la température absolue en degrés kelvins : K = T+ 273.

Il est nécessaire de convertir la température en degrés kelvins lorsqu’on a à résoudre un problème où l'inconnue est la pression ou le volume.

La relation entre la pression et la température d'un gaz maintenu à volume constant s'exprime comme suit:

De même, la relation entre le volume et la température d'un gaz maintenu à pression constante est la suivante:

Ce qui donne, comme équation générale :Exercice

1. Un ballon de football est gonflé d’air à 193 kPa et la température est de 21°C.

Quelle sera la pression effective de l’air dans le ballon à °C ?

Solution :

P1 = 193 + 101 = 294 kPa (la pression absolue)T1 = 21°C + 273 = 294 K (la température initiale)

T2 = 5°C + 273 = 278 K (la température atteinte)

P2 = 294 kPa . 278 K / 294 K = 278 kPa (la pression absolue)

P2 = 278 –101 = 177 kPa (la pression effective)

2. Un compresseur aspire l’air à la pression atmosphérique et le comprime dans un réservoir d’une capacité de 1,5 m3 . A partir du réservoir plein, quel volume d’air faut-il extraire pour que la pression atteigne 550 kPa, sachant que la température est passée de 22°C à 38°C ?

Solution :

P1 = 101 kPa (la pression atmosphérique)P2 = 550 + 101 = 651 kPa (la pression absolue)

V2 = 1,5 m3 (le volume après la compression)

T1 = 22°C + 273 = 295 K (la température initiale)

T2 = 38°C + 273 = 311 K (la température finale)

V1 = 651 kPa . 1,5 m3 . 295 K / 311 K . 101 kPa

V1 = 9,17 m3 (le volume extrait)

1.2.3. Loi de Pascal

On sait que, contrairement aux liquides, les gaz sont compressibles. Toutefois, pour une pression donnée à l’intérieur d’un vase clos, que ce soit pour un liquide ou un gaz, cette pression est égale et s’exerce intégralement sur tous les points des parois avec un angle de 90°C (principe de Pascal : « Toute pression exercée sur un fluide renfermé dans un vase clos est transmise intégralement à tous les points du fluide et des parois »).

Comme on peut le voir , l'air emprisonné dans un réservoir à une pression donnée transmet cette pression à un système pneumatique considéré comme étant étanche, donc un vase clos. Le principe de Pascal s'applique à tous les points des conduits et des composants du système pneumatique.

Généralement, les systèmes d'air comprimé des usines ont des pressions effectives de 620 à 760 kPa. La charge à soulever est généralement connue, car on construit un système en fonction d'un travail à faire.

Dans un vérin, la pression exercée sur la surface du piston crée une force qui est le résultat du produit de la pression du système par la surface du piston. On peut donc écrire la relation suivante:

F = p x A

Les unités utilisées pour appliquer cette formule sont les suivantes :

Force :

- en newtons dans le système international.

- en livres dans le système impérial.

Pression :

- en pascals dans le système international.

- en livres par pouce carré dans le système impérial.

Surface :

- en mètres carrés dans le système international.

- en pouces carrés dans le système impérial.

Pour déterminer la force nécessaire pour lever une charge à l'aide d'un vérin, on doit connaître deux des trois paramètres de la formule.

Exemple

La réserve d'air d'un réservoir est sous une pression de 825 kPa. Elle fait partie d'un circuit pneumatique commandant un vérin. Ce vérin doit pousser une charge de 827 kg. Quel sera le diamètre du vérin nécessaire pour déplacer la charge ?

Solution :

Conversion des données :

Pour résoudre ce problème, il faut convertir la pression en pascals et la masse en newtons.

Pression: 825 000 Pa

Force: 827 kg X 10 N/kg = 8 270 N

Calcul du diamètre du vérin :

F = p x A ⇒ A = F / p = 8270 N / 825000 Pa = 0,010 m²

A = π . r² = π . D² / 4 ⇒ D = √ 4 A / π = √ 4 . 0,010 / π = 0,112 m = 11,2 cm

D ≈ 11 cm

2. AIR COMPRIME – PRODUCTION ET DISTRIBUTION

Pour qu'un automatisme pneumatique soit fiable, il est indispensable de disposer d'un air comprimé d'alimentation de bonne qualité. Cette exigence implique l'observation des facteurs suivants:

- pression correcte.

- air sec.

- air épuré.

Un non respect de ces exigences peut entraîner une augmentation des temps d'immobilisation des machines et, par conséquent, une augmentation des coûts d'exploitation.

2.1. Production de l’air comprimé

La production de l'air comprimé commence dès la phase de compression. L'air comprimé doit traverser toute une série de sous-ensembles avant d'atteindre l'organe moteur. Le type de compresseur utilisé, ainsi que sa situation géographique peuvent avoir une influence plus ou moins grande sur la quantité d'impuretés, d'huile et d'eau pouvant atteindre le système pneumatique. Pour éviter ce genre d'inconvénients, le dispositif d'alimentation en air comprimé doit comporter les éléments suivants:

- un filtre d'aspiration.

- un compresseur.

- un réservoir d'air comprimé.

- un déshydrateur.

- un filtre à air comprimé avec séparateur de condensat.

- un régulateur de pression.

- un lubrificateur.

- des points de purge du condensat.

Un air comprimé mal conditionné peut contribuer à augmenter le nombre de pannes et à réduire la durée de vie des systèmes pneumatiques. Ceci peut se manifester de plusieurs manières:

- augmentation de l'usure au niveau des joints et des pièces mobiles dans les distributeurs et les vérins.

- suintement d'huile au niveau des distributeurs.

- encrassement des silencieux.

D'une manière générale, les composants pneumatiques sont conçus pour supporter une pression de service maximum de 8 à 10 bar. Si l'on veut exploiter l'installation avec un maximum de rentabilité, une pression de 6 bar sera amplement suffisante. En raison d'une certaine résistance à l'écoulement au niveau des composants (p.ex. au passage des étranglements) et dans les canalisations, il faut compter avec une perte de charge comprise entre 0,1 et 0,5 bar. Il faut donc que le compresseur soit en mesure de fournir une pression de 6,5 à 7 bar pour assurer une pression de service de 6 bar.

Toute chute de pression entre le compresseur et le point d'utilisation de l'air comprimé constitue une perte irrécupérable. Par conséquent, le réseau de distribution est un élément important de l'installation d'air comprimé.

En général, on doit respecter les règles suivantes :

- Les dimensions des tuyaux doivent être calculées assez largement pour que la perte de charge entre le réservoir et le point d'utilisation n'excède pas 10% de la pression initiale.

- Une ceinture de distribution qui fait le tour de l'usine doit être prévue. Cela afin d'assurer une bonne alimentation au point où la demande d'air est la plus forte.

- Toute canalisation principale doit être munie de prises situées aussi près que possible du point d'utilisation. Cela permet d'utiliser des dispositifs de raccordement plus courts, et par conséquent, d'éviter les fortes pertes de charge qui se produisent dans les tuyaux souples.

- Les prises doivent toujours être situées au sommet de la canalisation afin d'éliminer l'entraînement d'eau de condensation dans l'équipement.La surface relativement importante du réservoir permet de refroidir l'air comprimé. L'eau de condensation est ainsi éliminée et doit être régulièrement purgée au moyen du robinet de purge.

La capacité du réservoir est fonction:

- du débit du compresseur ;

- de la consommation du réseau ;

- de la longueur du réseau de distribution (volume supplémentaire) ;

- du mode de régulation ;

- des variations de pression admissibles à l'intérieur du réseau.

Sur le diagramme on peut déterminer graphiquement le volume du réservoir.

2.4. Déshydrateur

Un taux d'humidité trop important dans l'air comprimé peut contribuer à réduire la durée de vie des systèmes pneumatiques. Il est donc indispensable de monter sur le réseau un déshydrateur qui permet d'abaisser l'humidité de l'air au taux voulu. La déshydratation de l'air peut être réalisée par :

- dessiccation par le froid ;

- déshydratation par adsorption ;

- séchage par absorption.

Une réduction des coûts de maintenance, des temps d'immobilisation et une augmentation de la fiabilité des systèmes permettent d'amortir relativement vite les coûts supplémentaires engendrés par la mise en œuvre d'un déshydrateur.

2.4.1. Dessiccateur d’air par le froid

Le déshydrateur le plus fréquemment employé est le dessiccateur d'air par le froid. L'air qui le traverse est porté à une température inférieure au point de rosée. L'humidité contenue dans le flux d'air est ainsi éliminée et recueillie dans un séparateur.

Aucun commentaire:

Enregistrer un commentaire